數(shù)控機床液壓站調試全流程指南

發(fā)布時間:2025-03-24 分類:液壓站資訊 瀏覽量:13315

文章目錄[隱藏]

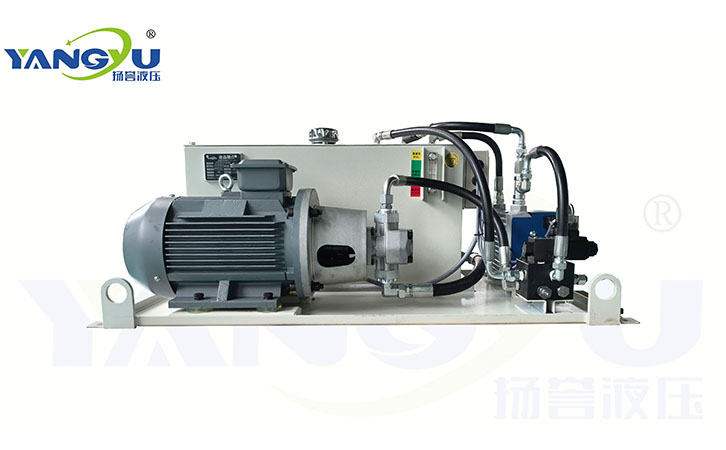

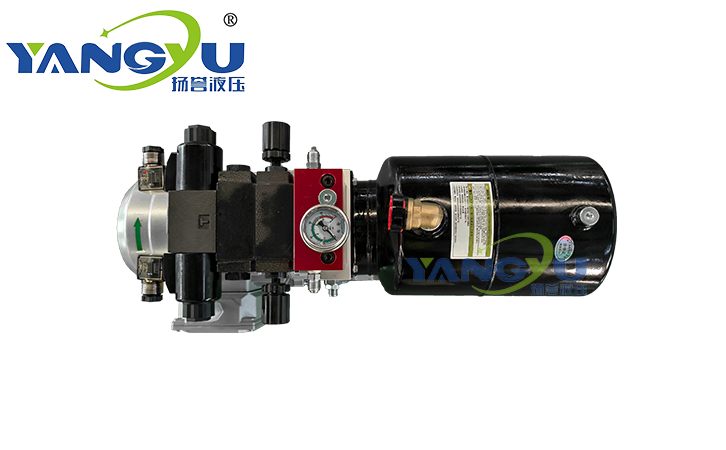

在數(shù)控機床的整機性能中,液壓系統(tǒng)的調試質量直接影響加工精度與設備可靠性。本文基于液壓傳動標準,結合伺服液壓站調試經驗,詳解從基礎調試到高階優(yōu)化的全流程方法。

一、調試前準備階段

- 硬件核查清單

- 確認液壓站配置:

? 主泵類型(變量/定量)及額定參數(shù)

? 閥組功能匹配性(方向/壓力/流量閥)

? 蓄能器預充壓力(應為系統(tǒng)壓力的25-30%) - 檢測工具準備:

? 0.5級壓力表(量程覆蓋系統(tǒng)壓力150%)

? 紅外熱像儀(溫度分辨率≤0.1℃)

? 流量計(精度±1%FS)

- 系統(tǒng)預檢規(guī)范

- 油液清潔度驗證:

? 新油達到ISO標準

? 管路沖洗后需達到16/14/11級 - 密封性測試:

? 空載保壓30分鐘壓降≤0.5MPa

? 24小時靜態(tài)泄漏量<0.1%系統(tǒng)容積

二、基礎調試六步法

步驟1:動力單元空載啟動

- 點動電機確認旋向正確(油液飛濺方向)

- 空載運行30分鐘,檢測:

? 泵體振動值≤4.5mm/s(GB/T 29531標準)

? 油箱溫度溫升≤2℃/10分鐘

步驟2:溢流閥初調

- 逐步上調系統(tǒng)壓力至額定值80%

- 采用PID控制時需關閉自動調節(jié)功能

- 調試工具:

? 溢流閥專用鎖緊扳手(防止誤操作)

? 壓力階躍測試儀(記錄響應時間)

步驟3:執(zhí)行機構行程校準

- 液壓缸全行程往復3次排除空氣

- 設置軟限位緩沖(10%行程緩沖段)

- 定位精度檢測:

? 伺服缸重復定位誤差≤±0.02mm

? 普通缸需配合機械擋塊補償

步驟4:流量動態(tài)匹配

- 通過比例閥調整各支路流量:

? 快進工況:流量允差±5%

? 工進工況:流量允差±2% - 使用節(jié)流閥時需同步檢測:

? 穩(wěn)定流量(≤額定流量5%)

步驟5:熱平衡調試

- 連續(xù)運行4小時后檢測:

? 油溫穩(wěn)定在40-55℃(機床≤50℃)

? 冷卻器進出水溫差>8℃時為異常 - 熱補償設置:

? 黏度補償系數(shù)設定(參考ISO VG32特性曲線)

步驟6:安全聯(lián)鎖驗證

- 壓力繼電器動作值測試:

? 低壓報警點=設定值×85%

? 超壓停機點=設定值×115% - 緊急停止響應時間≤0.5秒

三、高階參數(shù)優(yōu)化

1. 壓力脈動

- 安裝位置優(yōu)化:

? 蓄能器距泵出口≤1.5m

? 軟管長度>300mm時需增加管夾 - 脈動控制標準:

? 變量泵系統(tǒng)≤±0.5MPa

? 定量泵系統(tǒng)≤±1.2MPa

2. 動態(tài)響應提升

- 伺服系統(tǒng)PID參數(shù)整定原則:

? 比例帶:按階躍響應超調量調整(建議5-15%)

? 積分時間:取系統(tǒng)固有頻率的3-5倍

? 微分時間:取積分時間的1/4-1/3 - 測試信號:

? 頻率0.1-10Hz正弦波掃頻測試

3. 能效優(yōu)化方案

- 采用負載敏感系統(tǒng)(LUDV)節(jié)能率可達40%

- 夜間模式設置:

? 待機壓力降至工作壓力30%

? 泵排量自動切換至維持量

四、典型故障處理指南

| 故障現(xiàn)象 | 診斷要點 | 解決方案 |

|---|---|---|

| 壓力震蕩 | 檢查蓄能器預充壓力 | 補充氮氣至設定值的90% |

| 執(zhí)行機構爬行 | 檢測油液含氣量>3% | 增設真空脫水裝置 |

| 異常溫升 | 冷卻器污垢系數(shù)>0.001 m2·℃/W | 化學清洗或更換翅片 |

| 電磁閥卡滯 | 檢測線圈阻抗偏差>15% | 使用專用退磁工具處理 |

五、調試案例解析

案例1:五軸加工中心換刀故障

- 現(xiàn)象:刀庫液壓馬達換向沖擊導致定位偏移

- 調試過程:

? 在比例閥控制信號中增加5ms斜坡時間

? 調整緩沖閥開啟壓力至工作壓力120% - 結果:換刀沖擊力降低60%,定位精度恢復至±0.01mm

案例2:大型龍門銑橫梁沉降

- 現(xiàn)象:橫梁液壓鎖在停機后緩慢下滑

- 改進措施:

? 疊加液控單向閥(先導比1:4)

? 設置雙路壓力監(jiān)測互鎖 - 效果:72小時沉降量從3mm降至0.05mm

結語

液壓站的精細調試需要遵循"先靜后動、先粗后精"的原則。建議建立調試參數(shù)檔案(包含各閥件的設定值及檢測數(shù)據(jù)),并定期進行預防性維護。隨著電液融合技術的發(fā)展,未來調試將更多依賴數(shù)字孿生技術實現(xiàn)虛擬調試,當前階段仍需重視傳統(tǒng)調試工藝的規(guī)范化執(zhí)行。

聲明:每家機床設計標準不一樣,文章僅供參考!